不锈钢衬塑复合管材与管件 CJ/T 184-2012

- 不锈钢衬塑复合管材与管件 CJ/T 184-2012

中华人民共和国城镇建设行业标准

不锈钢衬塑复合管材与管件

Stainless steel-plastic laminated pipe and fitting

CJ/T 184-2012

代替CJ/T 184-2003

2012-02-08发布

2012-08-01实施

中华人民共和国住房和城乡建设部 发布

前 言

本标准按照GB/T 1.1-2009给出的规则编写。

本标准是对CJ/T 184-2003《不锈钢塑料复合管》的修订。与CJ/T 184-2003比较主要技术内容变化如下:

——增加了术语和定义、符号和缩略语(见第3章)、使用条件(见第5章)。

——增加了预应力复合结构的不锈钢衬塑复合管材与管件(见4.1、4.2),并对连接方式(见4.2)、要求(见6.1)、试验方法(见7.1)、检验规则(见8.2.2.1、8.2.2.3)作了明确规定。

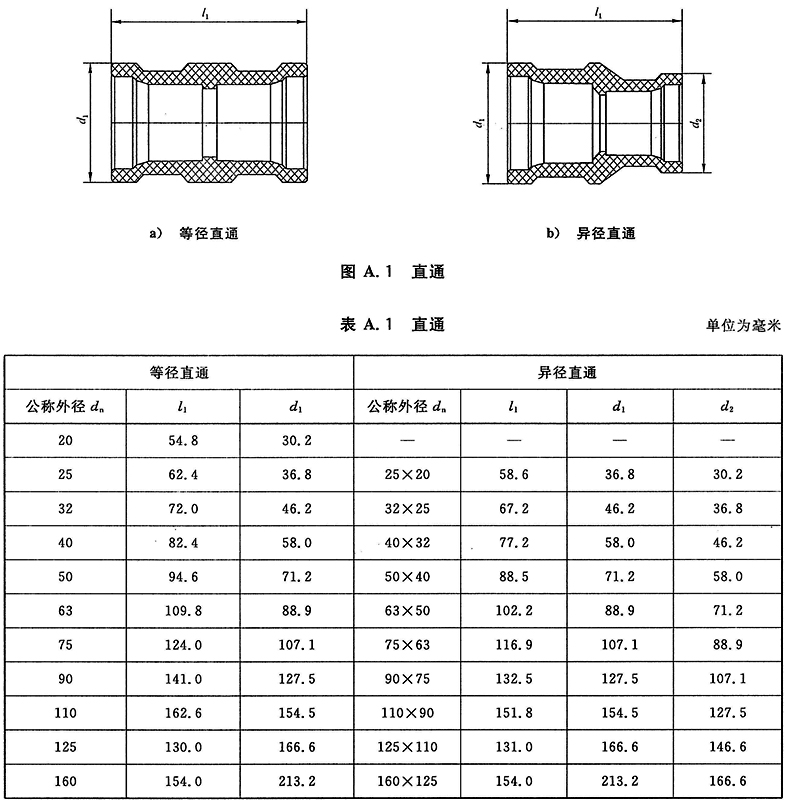

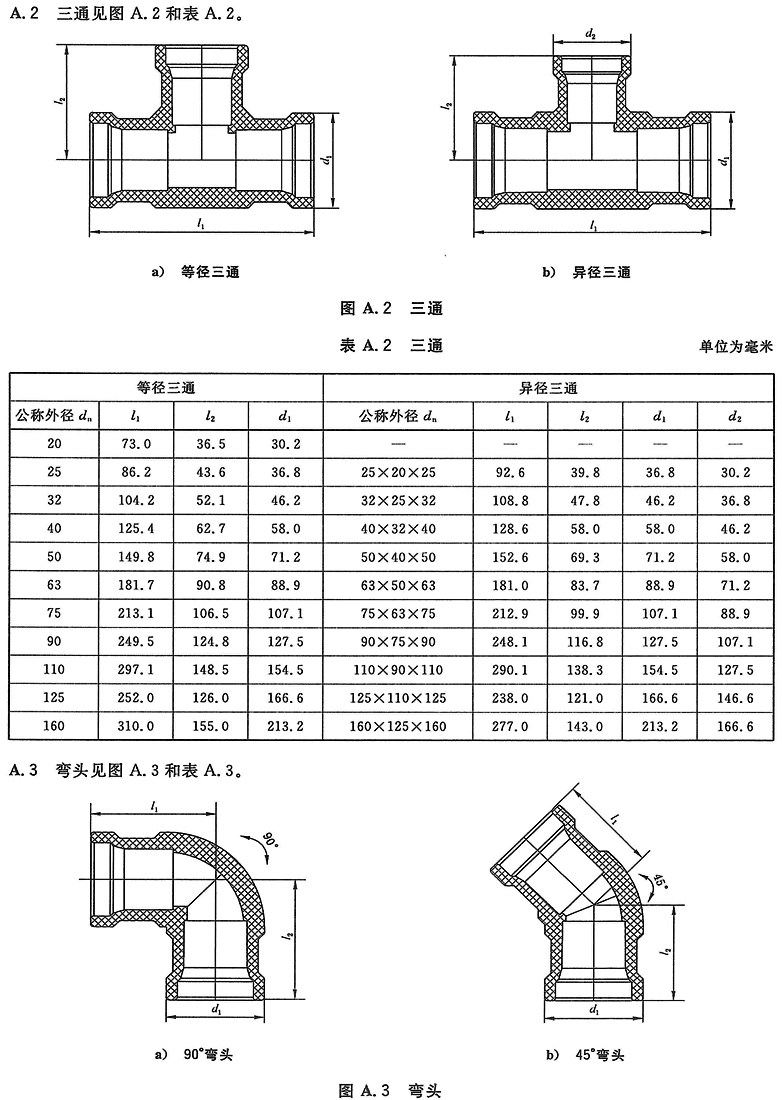

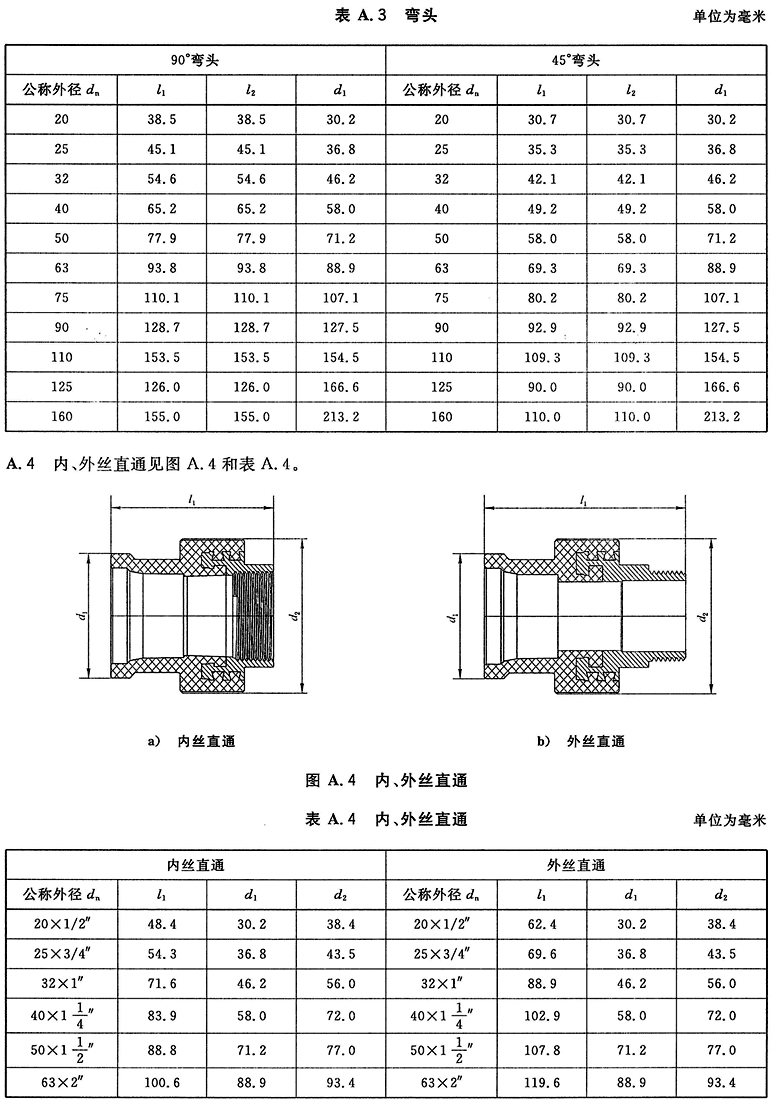

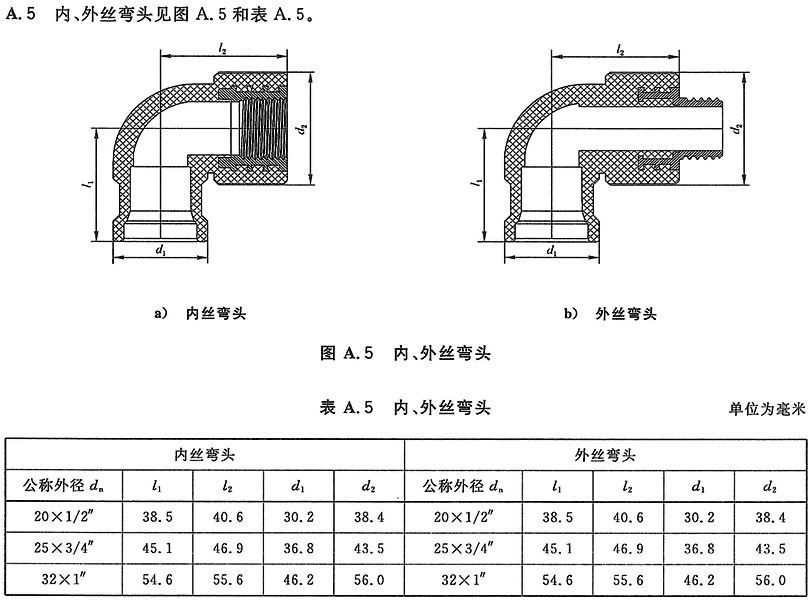

——增加了不锈钢衬塑复合管道系统专用热熔承插连接管件基本类型与结构尺寸(见附录A)。

——修改了标志、包装、运输和贮存等规范要求(见第9章,2003年版的7)。

——修改了粘接复合结构的不锈钢衬塑复合管材分类(见附录B,2003年版的3.1)。

——删除了冷热循环试验方法(见2003年版的附录B)、压力循环试验方法(见2003年版的附录C)。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部给水排水产品标准化技术委员会归口。

本标准负责起草单位:北京航天凯撒国际投资管理有限公司。

本标准参加起草单位:国家化学建筑材料测试中心、北京航天凯撒系统科技有限公司。

本标准主要起草人:贾智华、魏若奇、刘旭东、于亚华、张楠、王婷婷。

本标准所代替标准的历次版本发布情况:本标准于2003年首次发布,2012年第一次修订。

1 范围

本标准规定了不锈钢衬塑复合管材与管件的术语和定义、符号和缩略语、分类与命名、使用条件、要求、试验方法、检验规则和标志、包装、运输和贮存等。

本标准适用于冷热给水管道,包括工业与民用冷热水、采暖、中央空调及饮用水等不锈钢衬塑复合管道。在考虑到材料的耐化学性和耐热性条件下,可用于各种化学流体及气体输送不锈钢衬塑复合管道系统。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2828.1-2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2918 塑料试样状态调节和试验的标准环境

GB/T 3682 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定

GB/T 4239 不锈钢和耐热钢冷轧钢带

GB/T 6111 流体输送用热塑性塑料管材耐内压试验方法

GB/T 7307 55°非密封管螺纹

GB/T 8805 硬质塑料管弯曲度测量

GB/T 8806 塑料管道系统 塑料部件尺寸的测定

GB/T 9647 塑料管材耐外负荷试验方法

GB/T 10002.1 给水用硬聚氯乙烯(PVC-U)管材

GB/T 13663 给水用高密度聚乙烯管材

GB/T 15558.1 燃气用埋地聚乙烯管材

GB/T 15820 聚乙烯压力管材与管件连接的耐拉拔试验

GB/T 18474 交联聚乙烯(PE-X)管材与管件 交联度的试验方法

GB/T 18742.2 冷热水用聚丙烯管道系统 第2部分:管材

GB/T 18991 冷热水系统用热塑性塑料管材和管件

GB/T 19473.2 冷热水用聚丁烯(PB)管道系统 第2部分:管材

GB/T 20007.1 丙烯腈-丁二烯-苯乙烯(ABS)压力管道系统 第1部分:管材

CJ/T 175 冷热水用耐热聚乙烯(PE-RT)管道系统

3 术语和定义、符号和缩略语

本标准采用下列术语和定义、符号和缩略语。

3.1 术语和定义

3.1.1

不锈钢衬塑复合管材 stainless steel-plastic laminated pipe

外管为对接焊薄壁不锈钢管、内管为挤出成型的塑料管,采用预应力复合或粘接复合而成的管材。

3.1.1.1

外管 outside pipe

不锈钢衬塑复合管材的外层结构,为对接焊薄壁不锈钢管。

3.1.1.2

内管 inside pipe

不锈钢衬塑复合管材的内层结构,为挤出成型的塑料管。

3.1.2 与几何尺寸有关的术语和定义

3.1.2.1

承口的平均内径 mean inside diameter of a socket

承口熔接长度中点,互相垂直的两个内径测量值的算术平均值。

3.1.2.2

承口的最小平均内径 minimum mean inside diameter of a socket

承口熔接处,互相垂直的两个内径测量值的算术平均最小值。

3.1.2.3

承口的最大平均内径 maximum mean inside diameter of a socket

承口熔接处,互相垂直的两个内径测量值的算术平均最大值。

3.1.2.4

不圆度 out-of-roundness

管材或管件插口端同一横截面测量最大外径与最小外径的差值,或者承口端同一横截面测量最大内径与最小内径的差值,单位为毫米。

3.1.2.5

公称外径 nominal diameter

管材内管的平均外径最小值。

3 术语和定义、符号和缩略语

本标准采用下列术语和定义、符号和缩略语。

3.1 术语和定义

3.1.1

不锈钢衬塑复合管材 stainless steel-plastic laminated pipe

外管为对接焊薄壁不锈钢管、内管为挤出成型的塑料管,采用预应力复合或粘接复合而成的管材。

3.1.1.1

外管 outside pipe

不锈钢衬塑复合管材的外层结构,为对接焊薄壁不锈钢管。

3.1.1.2

内管 inside pipe

不锈钢衬塑复合管材的内层结构,为挤出成型的塑料管。

3.1.2 与几何尺寸有关的术语和定义

3.1.2.1

承口的平均内径 mean inside diameter of a socket

承口熔接长度中点,互相垂直的两个内径测量值的算术平均值。

3.1.2.2

承口的最小平均内径 minimum mean inside diameter of a socket

承口熔接处,互相垂直的两个内径测量值的算术平均最小值。

3.1.2.3

承口的最大平均内径 maximum mean inside diameter of a socket

承口熔接处,互相垂直的两个内径测量值的算术平均最大值。

3.1.2.4

不圆度 out-of-roundness

管材或管件插口端同一横截面测量最大外径与最小外径的差值,或者承口端同一横截面测量最大内径与最小内径的差值,单位为毫米。

3.1.2.5

公称外径 nominal diameter

管材内管的平均外径最小值。

3.2 符号和缩略语

3.2.1 符号

C:总使用系数;

D:最小通径;

dem:平均外径;

dem,max:平均外径最大值;

dem,min:平均外径最小值;

dn:公称外径;

dsm:承口的平均内径;

dsm,max:热熔承口的最大平均内径;

dsm,min:热熔承口的最小平均内径;

en:热熔承插连接管件的壁厚;

PN:公称压力;

TD:设计温度;

Tmal:故障温度;

Tmax:最高设计温度。

3.2.2 缩略语

LCL:置信下限;

PP-R:无规共聚聚丙烯;

PB:聚丁烯;

PE-RT:耐热聚乙烯;

PE:聚乙烯;

PE-X:交联聚乙烯;

PVC-U:硬聚氯乙烯;

ABS:丙烯腈-丁二烯-苯乙烯;

S:管系列。

4 分类

4.1 管材分类

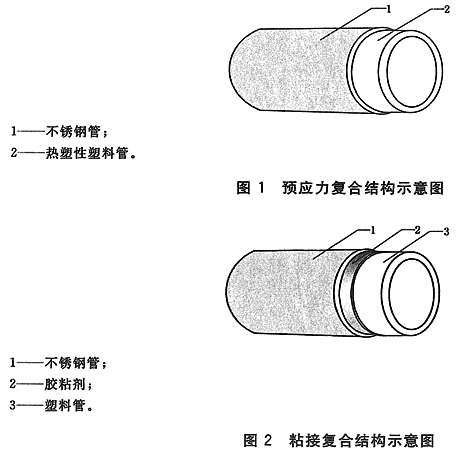

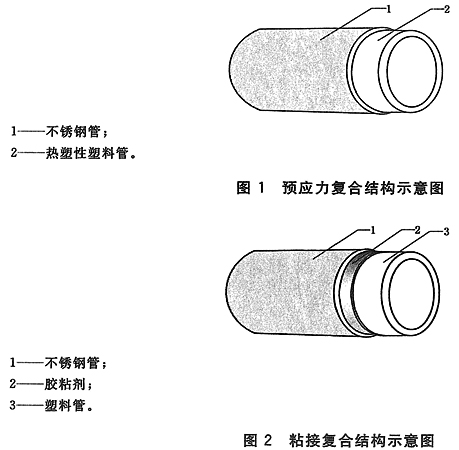

管材按复合方式可分为预应力复合结构管材和粘接复合结构管材。其中,预应力复合结构的管材是一种外层结构为不锈钢管、内层结构为热塑性塑料(PP-R、PB、PE-RT等)管,经预应力复合而成两层结构的管材,如图1所示。粘接复合结构的管材是一种外层结构为不锈钢管、内层结构为塑料(PE、PE-X、PVC-U、ABS等)管,中间层为热熔胶或其他胶粘剂,经粘合而成三层结构的管材,如图2所示。

4.1.1 预应力复合结构的管材按内管材料分类

a) 不锈钢衬塑(PP-R)复合管材;

b) 不锈钢衬塑(PB)复合管材;

c) 不锈钢衬塑(PE-RT)复合管材。

4.1.2 粘接复合结构的管材分类

粘接复合结构的管材分类见附录B。

4 分类

4.1 管材分类

管材按复合方式可分为预应力复合结构管材和粘接复合结构管材。其中,预应力复合结构的管材是一种外层结构为不锈钢管、内层结构为热塑性塑料(PP-R、PB、PE-RT等)管,经预应力复合而成两层结构的管材,如图1所示。粘接复合结构的管材是一种外层结构为不锈钢管、内层结构为塑料(PE、PE-X、PVC-U、ABS等)管,中间层为热熔胶或其他胶粘剂,经粘合而成三层结构的管材,如图2所示。

4.1.1 预应力复合结构的管材按内管材料分类

a) 不锈钢衬塑(PP-R)复合管材;

b) 不锈钢衬塑(PB)复合管材;

c) 不锈钢衬塑(PE-RT)复合管材。

4.1.2 粘接复合结构的管材分类

粘接复合结构的管材分类见附录B。

4.2 管件分类

管件按连接方式分为热熔承插连接管件和机械式连接管件。其中,热熔承插连接管件按与管材内层材料一致可分为:PP-R管件、PB管件、PE-RT管件。预应力复合结构的不锈钢衬塑复合管材宜采用热熔承插连接管件,粘接复合结构的不锈钢衬塑复合管材宜采用机械式连接管件。

5 使用条件

5.1 预应力复合结构的不锈钢衬塑复合管道系统的使用条件

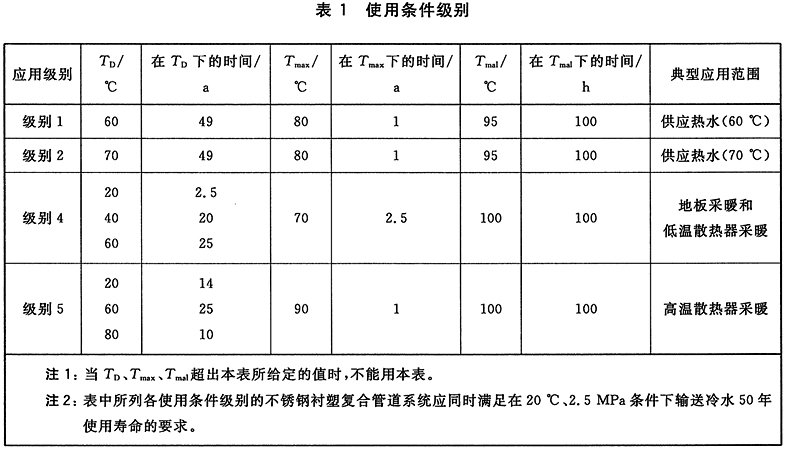

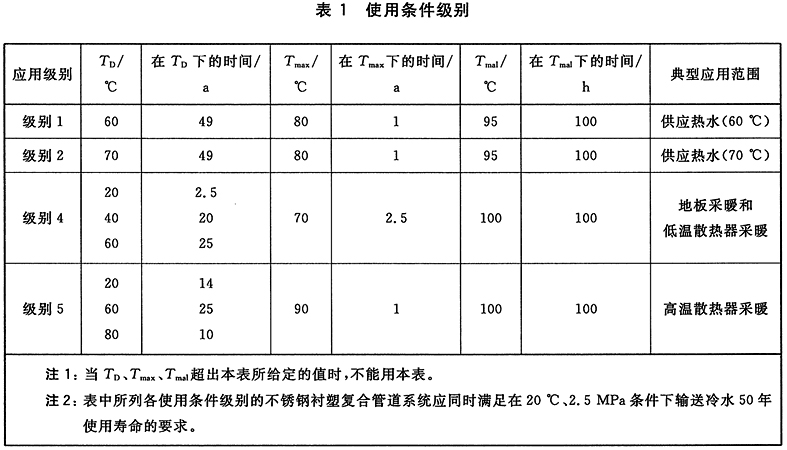

预应力复合结构的不锈钢衬塑复合管道系统的使用条件应符合GB/T 18991的规定,应用级别应符合表1的规定,每个级别均对应于一个特定的应用范围及50年的使用寿命。具体应用时,还应考虑不同的设计压力,采用GB/T 18991规定的方法进行计算。

5 使用条件

5.1 预应力复合结构的不锈钢衬塑复合管道系统的使用条件

预应力复合结构的不锈钢衬塑复合管道系统的使用条件应符合GB/T 18991的规定,应用级别应符合表1的规定,每个级别均对应于一个特定的应用范围及50年的使用寿命。具体应用时,还应考虑不同的设计压力,采用GB/T 18991规定的方法进行计算。

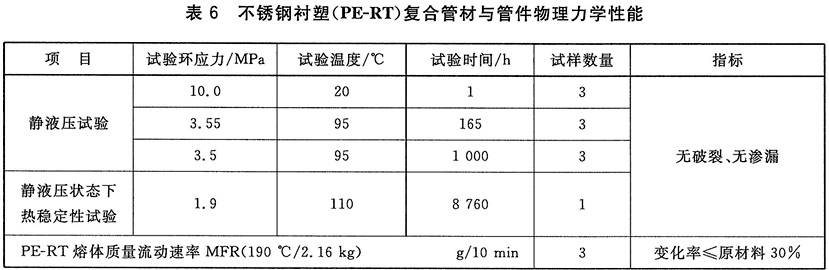

6 要求

6.1 预应力复合结构的不锈钢衬塑复合管材与管件的要求

6.1.1 管材材料

6.1.1.1 管材外管材料为奥氏体不锈钢材料,牌号为0Cr18Ni9或0Cr18Ni9Ti。其几何尺寸、化学成分和热处理应符合GB/T 4239的规定。其他牌号不锈钢做外管材料可根据实际情况由供需双方商定。

6.1.1.2 以无规共聚聚丙烯(PP-R)为内管材料,其材料性能应符合GB/T 18742.2的规定。

6.1.1.3 以聚丁烯(PB)为内管材料,其材料性能应符合GB/T 19473.2的规定。

6.1.1.4 以耐热聚乙烯(PE-RT)为内管材料,其材料性能应符合CJ/T 175的规定。

6.1.1.5 以其他塑料为内管材料时,其材料性能应符合国家现行相关标准,也可依据实际情况由供需双方商定。

6.1.2 管件材料

热熔承插连接管件材料应与管材内管材料一致。

6.1.3 管材、管件用材料的回收利用

生产厂在生产符合本标准要求管材和管件时的回用塑料可再使用,使用时应按不大于10%的比例添加到管材及管件生产所用新料中。不应使用其他来源的回用料。

6.1.4 外观

6.1.4.1 管材

管材表面应光滑,不应有裂痕、焊疤和凹痕等明显缺陷,管口应平整无毛刺,端面应垂直管材轴线。管材表面可以采用各种表面处理方式,由供需双方商定。

6.1.4.2 管件

管件表面不应有裂纹、气泡、脱皮和明显杂质、严重的缩形以及色泽不均匀、分解变色等缺陷,管件不应透光。

6.1.5 规格尺寸和允许偏差

6.1.5.1 管材标准长度一般为4m,非标准长度可根据实际情况由供需双方商定。管材应平直,长度不应有负偏差。

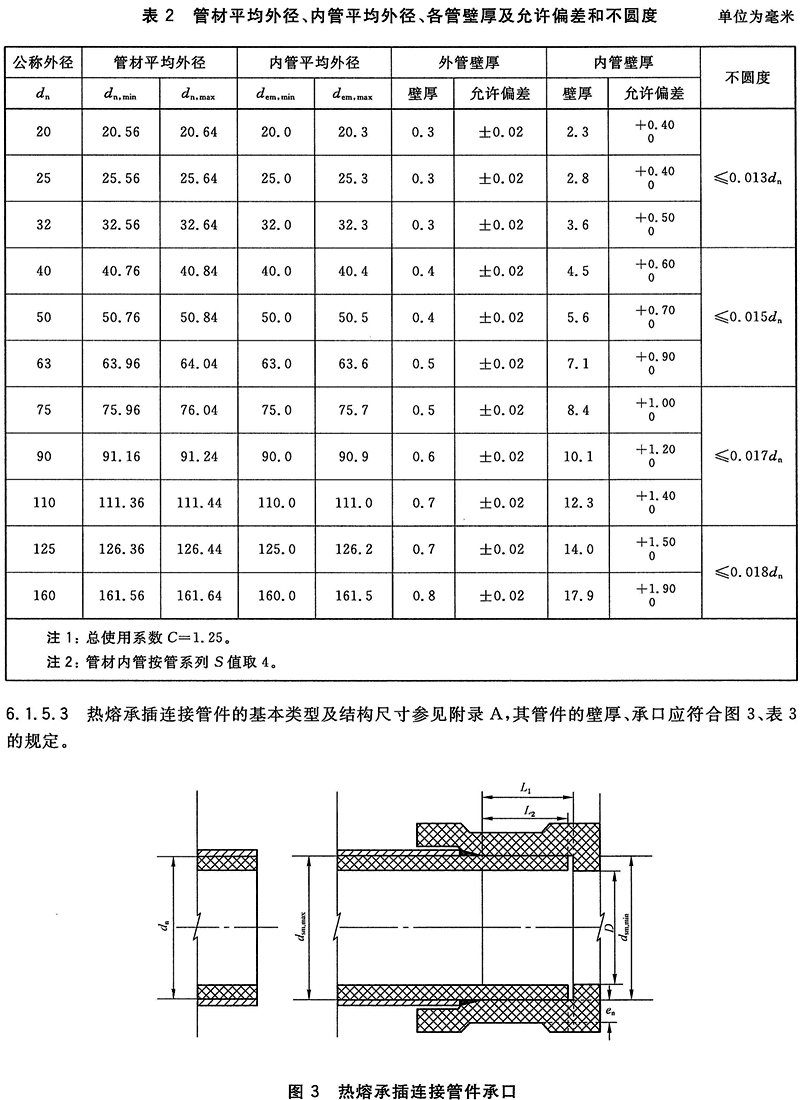

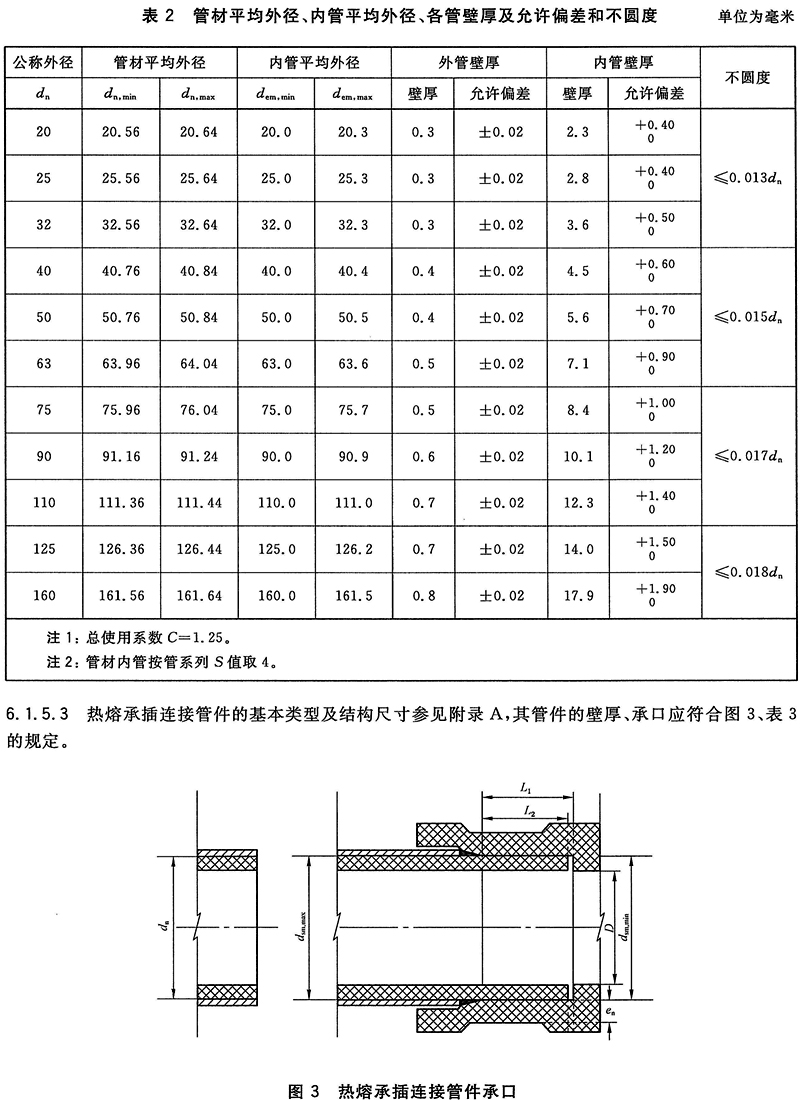

6.1.5.2 管材平均外径、内管平均外径、各管壁厚及允许偏差和不圆度见表2。

6.1.7 卫生性能

用于生活饮用水的不锈钢衬塑复合管材与管件,其涉水材料的卫生性能应符合国家现行相关标准的规定。

6.1.8 系统适用性

管材与管件连接后应进行静液压和耐冷热循环两项试验,并符合GB/T 18991的规定。

6 要求

6.1 预应力复合结构的不锈钢衬塑复合管材与管件的要求

6.1.1 管材材料

6.1.1.1 管材外管材料为奥氏体不锈钢材料,牌号为0Cr18Ni9或0Cr18Ni9Ti。其几何尺寸、化学成分和热处理应符合GB/T 4239的规定。其他牌号不锈钢做外管材料可根据实际情况由供需双方商定。

6.1.1.2 以无规共聚聚丙烯(PP-R)为内管材料,其材料性能应符合GB/T 18742.2的规定。

6.1.1.3 以聚丁烯(PB)为内管材料,其材料性能应符合GB/T 19473.2的规定。

6.1.1.4 以耐热聚乙烯(PE-RT)为内管材料,其材料性能应符合CJ/T 175的规定。

6.1.1.5 以其他塑料为内管材料时,其材料性能应符合国家现行相关标准,也可依据实际情况由供需双方商定。

6.1.2 管件材料

热熔承插连接管件材料应与管材内管材料一致。

6.1.3 管材、管件用材料的回收利用

生产厂在生产符合本标准要求管材和管件时的回用塑料可再使用,使用时应按不大于10%的比例添加到管材及管件生产所用新料中。不应使用其他来源的回用料。

6.1.4 外观

6.1.4.1 管材

管材表面应光滑,不应有裂痕、焊疤和凹痕等明显缺陷,管口应平整无毛刺,端面应垂直管材轴线。管材表面可以采用各种表面处理方式,由供需双方商定。

6.1.4.2 管件

管件表面不应有裂纹、气泡、脱皮和明显杂质、严重的缩形以及色泽不均匀、分解变色等缺陷,管件不应透光。

6.1.5 规格尺寸和允许偏差

6.1.5.1 管材标准长度一般为4m,非标准长度可根据实际情况由供需双方商定。管材应平直,长度不应有负偏差。

6.1.5.2 管材平均外径、内管平均外径、各管壁厚及允许偏差和不圆度见表2。

6.1.7 卫生性能

用于生活饮用水的不锈钢衬塑复合管材与管件,其涉水材料的卫生性能应符合国家现行相关标准的规定。

6.1.8 系统适用性

管材与管件连接后应进行静液压和耐冷热循环两项试验,并符合GB/T 18991的规定。

7 试验方法

7.1 预应力复合结构的不锈钢衬塑复合管材与管件的试验方法

7.1.1 试样状态调节和试验的标准环境

应在管材下线48h后取样。按GB/T 2918的规定,温度为23℃±2℃,湿度为(50±10)%条件下进行状态调节,时间不少于24 h,并在此条件下进行试验。

7.1.2 外观质量

采用目测方法进行检验。

7.1.3 不透光性

按GB/T 18742.2的规定进行。

7.1.4 尺寸测量

7.1.4.1 管材

7.1.4.1.1 平均外径

按GB/T 8806的规定进行。

7.1.4.1.2 内外管壁厚

按GB/T 8806的规定进行测量,精确到0.1 mm,小数点后第二位非零数进位。测量方法如下:

a) 随机抽取样品并截取管环试样,应保持管环试样的不圆度小于0.10dn;

b) 利用带刻度尺的放大镜或显微镜(精度0.05 mm),量取圆周六等分点的厚度,分别测量内、外管最小壁厚,取其中最小值。

7.1.4.1.3 有效长度

用精度不低于1 mm的钢卷尺进行测量。

7.1.4.1.4 不圆度

按GB/T 8806的规定测量同一断面的最大外径和最小外径,最大外径减最小外径为不圆度。

7.1.4.2 热熔承插连接管件

7.1.4.2.1 平均内径

用精度为0.001 mm的内径量表对所抽试样逐件测量承口部位的两个相互垂直的内径,计算它们的算术平均值,为平均内径。

7.1.4.2.2 管件熔接承口的深度

管件的承口深度用精度为0.02mm的游标卡尺对所抽试样逐件测量。

7.1.4.2.3 不圆度

按GB/T 8806的规定测量同一截面的最大内径和最小内径,最大内径减最小内径为不圆度。

7.1.4.2.4 熔体质量流动速率

从管件上切取足够的2 mm3~5 mm3大小的颗粒作为试样,按GB/T 3682的规定进行试验。

7.1.5 卫生性能试验

按国家现行相关卫生性能试验标准规定进行。

7.1.6 系统适用性试验

7.1.6.1 静液压试验

按GB/T 6111的规定进行。

7.1.6.2 耐冷热循环试验

按GB/T 18991的规定进行。

7 试验方法

7.1 预应力复合结构的不锈钢衬塑复合管材与管件的试验方法

7.1.1 试样状态调节和试验的标准环境

应在管材下线48h后取样。按GB/T 2918的规定,温度为23℃±2℃,湿度为(50±10)%条件下进行状态调节,时间不少于24 h,并在此条件下进行试验。

7.1.2 外观质量

采用目测方法进行检验。

7.1.3 不透光性

按GB/T 18742.2的规定进行。

7.1.4 尺寸测量

7.1.4.1 管材

7.1.4.1.1 平均外径

按GB/T 8806的规定进行。

7.1.4.1.2 内外管壁厚

按GB/T 8806的规定进行测量,精确到0.1 mm,小数点后第二位非零数进位。测量方法如下:

a) 随机抽取样品并截取管环试样,应保持管环试样的不圆度小于0.10dn;

b) 利用带刻度尺的放大镜或显微镜(精度0.05 mm),量取圆周六等分点的厚度,分别测量内、外管最小壁厚,取其中最小值。

7.1.4.1.3 有效长度

用精度不低于1 mm的钢卷尺进行测量。

7.1.4.1.4 不圆度

按GB/T 8806的规定测量同一断面的最大外径和最小外径,最大外径减最小外径为不圆度。

7.1.4.2 热熔承插连接管件

7.1.4.2.1 平均内径

用精度为0.001 mm的内径量表对所抽试样逐件测量承口部位的两个相互垂直的内径,计算它们的算术平均值,为平均内径。

7.1.4.2.2 管件熔接承口的深度

管件的承口深度用精度为0.02mm的游标卡尺对所抽试样逐件测量。

7.1.4.2.3 不圆度

按GB/T 8806的规定测量同一截面的最大内径和最小内径,最大内径减最小内径为不圆度。

7.1.4.2.4 熔体质量流动速率

从管件上切取足够的2 mm3~5 mm3大小的颗粒作为试样,按GB/T 3682的规定进行试验。

7.1.5 卫生性能试验

按国家现行相关卫生性能试验标准规定进行。

7.1.6 系统适用性试验

7.1.6.1 静液压试验

按GB/T 6111的规定进行。

7.1.6.2 耐冷热循环试验

按GB/T 18991的规定进行。

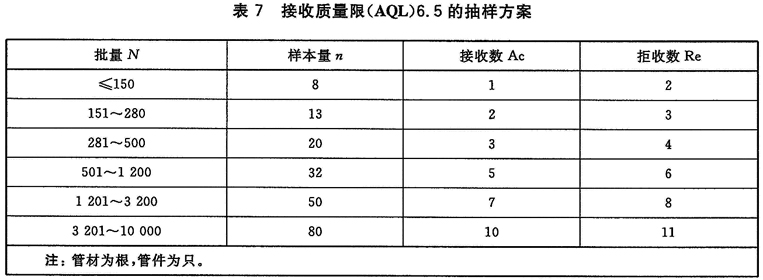

8 检验规则

检验分出厂检验和型式检验。

8.1 组批

8.1.1 管材

同一批原料、同一规格连续生产的管材作为一批,每批数量不超过50 t。生产7 d尚不足50 t时,则以7 d产量为一批。

8.1.2 管件

同一批原料、同一生产工艺、同一规格连续生产的管件作为一批。当dn<75mm时,每批数量不超过10 000件;当dn≥75mm时,每批数量不超过5 000件。生产7d仍不足批量时,以7d产量为一批。

8.1.3 一次交付可由一批或多批组成,交付时注明批号。同一个交付批号产品为交付检验批。

8 检验规则

检验分出厂检验和型式检验。

8.1 组批

8.1.1 管材

同一批原料、同一规格连续生产的管材作为一批,每批数量不超过50 t。生产7 d尚不足50 t时,则以7 d产量为一批。

8.1.2 管件

同一批原料、同一生产工艺、同一规格连续生产的管件作为一批。当dn<75mm时,每批数量不超过10 000件;当dn≥75mm时,每批数量不超过5 000件。生产7d仍不足批量时,以7d产量为一批。

8.1.3 一次交付可由一批或多批组成,交付时注明批号。同一个交付批号产品为交付检验批。

8.2 出厂检验

8.2.1 产品需经生产厂质量检验部门检验合格并附有合格证后方可出厂。

8.2.2 检验项目

8.2.2.1 预应力复合结构的管材

管材出厂检验项目为6.1.4、6.1.5和6.1.6静液压试验中20℃/1 h和95℃/165h试验。管材外观、尺寸按GB/T 2828.1-2003采用正常检验一次抽样方案,取一般检验水平Ⅰ,接收质量限(AQL)6.5,见表7。

8.2.2.2 粘接复合结构的管材见附录B。

8.2.2.3 热熔承插连接管件

管件出厂检验项目为6.1.4、6.1.5和6.1.6静液压试验中20℃/1 h静液压试验。管件外观、尺寸按GB/T 2828.1-2003采用正常检验一次抽样方案,取一般检验水平Ⅰ,接收质量限(AQL)6.5,见表7。

8.2.3 在外观尺寸抽样合格的产品中,随机抽取足够的样品进行1 h静液压试验。

8.3 型式检验

8.3.1 产品有下列情况之一时,应进行型式检验:

a) 新产品的试制定型鉴定;

b) 正式生产后,若结构、材料、工艺有较大改变,可能影响产品性能时;

c) 停产半年以上,恢复生产时;

d) 出厂检验结果与上次型式检验有较大差异时;

e) 国家质量监督机构提出进行型式检验的要求时。

8.3.2 型式检验的项目为本标准的全部要求。

8.3.3 型式检验中产品若液压试验不合格,则型式试验不合格,其他项目有一项不合格应加倍抽样,对不合格项目进行复测,复测后仍有不合格则型式试验不合格。

9 标志、包装、运输和贮存

9.1 标志

产品应有永久性标志。

9.1.1 管材标志

每根管材上应有完整标志,标志间距不应大于2 m。标志至少应有下列内容:

a) 商标;

b) 产品类别;

c) 产品规格;

d) 本标准号;

e) 生产日期或生产批号。

9.1.2 管件标志

管件至少应有下列永久性标志:

a) 商标;

b) 材料名称;

c) 产品规格。

9 标志、包装、运输和贮存

9.1 标志

产品应有永久性标志。

9.1.1 管材标志

每根管材上应有完整标志,标志间距不应大于2 m。标志至少应有下列内容:

a) 商标;

b) 产品类别;

c) 产品规格;

d) 本标准号;

e) 生产日期或生产批号。

9.1.2 管件标志

管件至少应有下列永久性标志:

a) 商标;

b) 材料名称;

c) 产品规格。

9.2 包装

管材应按相同类别和规格包装捆扎、封口,也可根据用户要求协商确定。一般情况下每个包装质量不应超过45 kg。管件应按相同类别和规格采用纸箱包装。管材、管件包装至少应有下列内容:

a) 生产厂名和厂址;

b) 产品类别和商标;

c) 产品规格;

d) 本标准号;

e) 生产日期或生产批号。

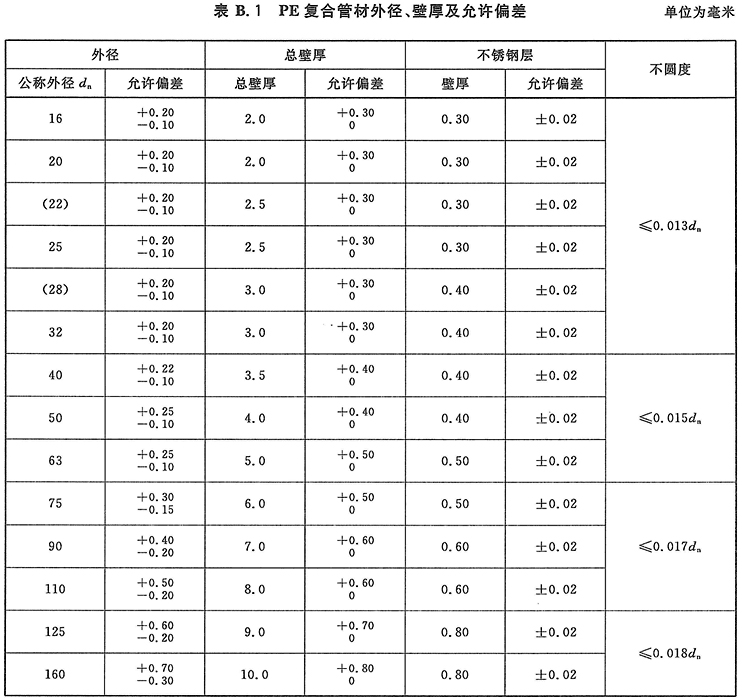

附 录 B(规范性附录) 粘接复合结构的不锈钢衬塑复合管材分类、要求、试验方法和出厂检验规则

B.1 分类

管材按内管材料可分为:

a) 不锈钢衬塑(ABS)复合管材;

b) 不锈钢衬塑(PE)复合管材;

c) 不锈钢衬塑(PE-RT)复合管材;

d) 不锈钢衬塑(PE-X)复合管材;

e) 不锈钢衬塑(PP)复合管材;

f) 不锈钢衬塑(PVC-U)复合管材。

附 录 B(规范性附录) 粘接复合结构的不锈钢衬塑复合管材分类、要求、试验方法和出厂检验规则

B.1 分类

管材按内管材料可分为:

a) 不锈钢衬塑(ABS)复合管材;

b) 不锈钢衬塑(PE)复合管材;

c) 不锈钢衬塑(PE-RT)复合管材;

d) 不锈钢衬塑(PE-X)复合管材;

e) 不锈钢衬塑(PP)复合管材;

f) 不锈钢衬塑(PVC-U)复合管材。

B.2 要求

B.2.1 原材料

a) 管材外层材料为奥氏体不锈钢材料,牌号为0Cr18Ni9或0Cr18Ni9Ti。其几何尺寸、化学成分和热处理应符合GB/T 4239规定。其他材料要求可根据供需双方商定;

b) 以聚乙烯(PE)为内层材料的给水输送用管材内层材料应符合GB/T 13663的材料要求;

c) 以聚乙烯(PE)为内层材料的燃气输送用管材内层材料应符合GB/T 15558.1的材料要求;

d) 以其他塑料为内层材料的管材,其内层材料应符合国家现行相关标准;

e) 热熔胶或其他胶粘剂应使塑料层与不锈钢层紧密粘合,并满足各种条件下的使用要求;

f) 所有原材料应有供应商质量保证文件。

B.2.2 外观

管材表面应光滑、平整,不应有裂缝、焊疤和凹痕等缺陷,管口应平整无毛刺,端面应垂直管材轴线。

B.2.3 规格尺寸和允许偏差

B.2.3.1 管材长度为一般为3.0m、4.0m、5.0m和6.0m,也可根据实际情况由供需双方商定。长度尺寸允许偏差为0 mm~+10 mm。

B.2.3.2 以PE为内层材料的管材的外径、壁厚(含各层厚度)及允许偏差进行规定,应符合表B.1。以其他塑料为内层材料的管材,其内层壁厚应保证公称压力为0.6 MPa,外径尺寸与PE复合管材一致,也可由供需双方商定。

B.2.3.3 弯曲度

管材应平直不应呈S型弯曲,弯曲度不应大于0.3%。

B.2.4 物理机械性能

B.2.4.1 耐液压性能

B.2.4.1.1 冷水用管材经下列水压试验后,应无破损和渗漏:

a) 温度60℃±2℃,试验压力2.5 MPa,持续1 h;

b) 温度60℃±2℃,试验压力2.0 MPa,持续1 000 h。

B.2.4.1.2 热水用管材经下列水压试验后,应无破损和渗漏:

a) 温度95℃±2℃,试验压力2.5 MPa,持续1 h;

b) 温度95℃±2℃,试验压力2.0 MPa,持续1 000 h。

B.2.4.1.3 燃气用管材按GB/T 15558.1规定进行水压试验后,应无破损和渗漏。

B.2.4.1.4 其他流体输送用管材液压试验由供需双方商定。

B.2.4.2 扁平性能

管材经压至外径的50%试验后,内外表面应无裂纹,焊口应无开裂,内外层应不分离。

B.2.4.3 管环最小平均剥离强度

外径小于或等于32mm的复合管材管环最小平均剥离强度不应小于30N/cm,其他外径复合管材管环平均剥离强度不应小于40 N/cm。此外,每组试样中单个试样的最小剥离强度不应低于规定值的二分之一。

B.2.4.4 耐气体组分性能

用于燃气输送的管材应符合GB/T 15558.1耐气体组分性能要求。

B.2.4.5 交联度

内层材料采用PE-X的管材,PE-X的交联度应大于65%。

B.2.4.6 卫生性能

用于生活饮用水输送的管材,其内层材料的卫生性能应符合国家现行相关卫生性能标准规定。

B.2.4.7 耐化学性能

用于其他流体输送的管材,其耐化学性能由供需双方商定。

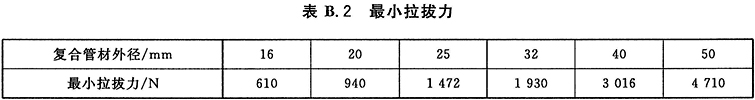

B.2.4.8 系统适用性

管材和管件组成的系统应符合以下要求。

B.2.4.8.1 耐冷热循环性能:用于热水输送用管材按GB/T 18991规定进行试验,1.00 MPa±0.05 MPa压力下,在93℃±2℃和20℃±2℃间每15 min±2 min交替一次,循环5 000次,系统应无损坏。

B.2.4.8.2 耐压力冲击试验:按GB/T 18991规定进行试验,室温条件下,在0.10MPa±0.05MPa和1.5 MPa±0.05 MPa间每1 mm交替不少于30次,循环10 000次,系统应无损坏。

B.2.4.8.3 真空性能:按附录D进行试验,20℃,80kPa±1 kPa的真空压力,持续1 h,压力变化不应超过5 kPa。

B.2.4.8.4 耐拉拔性能:管件与被连接的管材应连接可靠,在常温下,应能承受表B.2中的拉拔力,持续60 min连接部分无松动、断裂,零件应无裂缝或损坏。

B.3 试验方法

B.3.1 外观

管材的外观采用目测方法进行检验。

B.3.2 规格尺寸和允许偏差

B.3.2.1 管材的长度用钢卷尺(精度1 mm)进行测量。

B.3.2.2 管材外径和总壁厚的测量按GB/T 8806的规定进行。

B.3.2.3 管材不锈钢层厚度的检验方法如下:

a) 在管材上截取管环,管环的圆度偏差小于10%;

b) 利用带刻度尺的放大镜或显微镜(分度线精度0.01 mm),量取圆周等分六点的厚度,其中有一点位于不锈钢焊缝处,测量不锈钢层厚度,取算术平均值。

B.3.2.4 不圆度

按GB/T 8806的规定测量管材同一截面的最大外径和最小外径,以两者之差作为不圆度。

B.3.2.5 弯曲度

管材的弯曲度按GB/T 8805的规定进行测试。

B.3.3 物理机械性能试验

B.3.3.1 液压试验

管材的液压试验按GB/T 6111的规定进行测试。

B.3.3.2 扁平试验

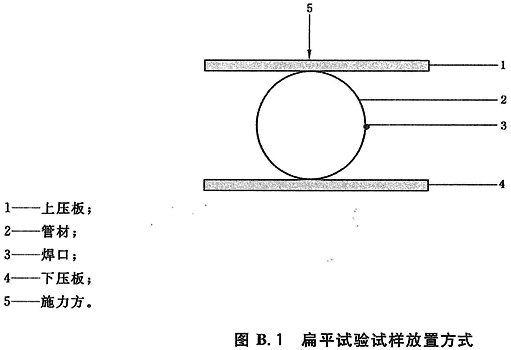

从同一规格三根管材上各截取一段长为50 mm±1.0 mm的管段,按GB/T 9647的规定进行,试验速度采用10 mm/min。试样试验时放置方式见图B.1。

B.3.3.3 管环平均剥离强度

按附录C的规定进行。

B.3.3.4 耐气体组分性能

按GB 15558.1的规定进行。

B.3.3.5 交联度

按GB/T 18474的规定进行。

B.3.3.6 卫生性能

按国家现行相关卫生性能检验标准规定进行。

B.3.3.7 系统适用性

B.3.3.7.1 耐冷热循环试验

按GB/T 18991的规定进行。

B.3.3.7.2 耐压力冲击试验

按GB/T 18991的规定进行。

B.3.3.7.3 真空减压试验

按附录D的规定进行。

B.3.3.7.4 耐拉拔试验

采用2根长度不低于300 mm的管段和1个管接头按照相关产品说明书进行连接,按照GB/T 15820的规定进行试验,拉拔力按B.2.4.8.4规定,持续60min,检查连接处有无松动或断裂,管材和管件是否出现损坏。

B.4 出厂检验规则

B.4.1 出厂检验项目包括B.2.2~B.2.4.1中1 h液压试验和B.2.4.2。出厂产品检验合格后应附有产品合格证。

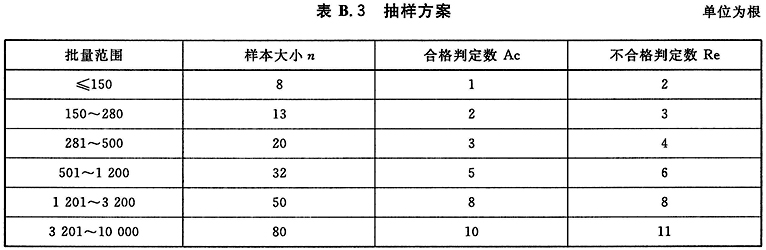

B.4.2 B.2.2采用GB/T 2828正常检查一次抽样方案,采用一般检查水平Ⅰ,合格质量水平6.5,抽样方案见表B.3。

附 录 C(规范性附录) 管环平均剥离强度试验方法

C.1 原理

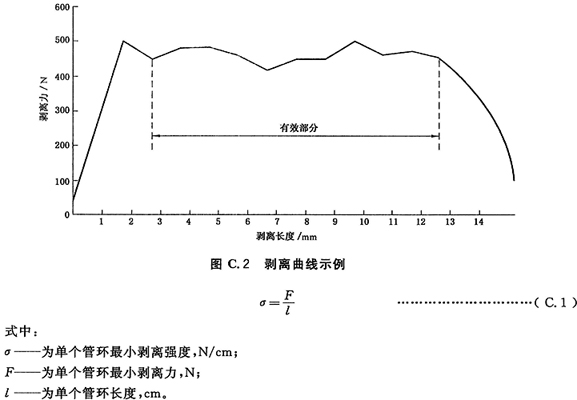

采用对试样圆周连续均匀剥离的方法,绘制管材试样的内层和不锈钢层间的分离力曲线,并计算其最小平均剥离力,以检查试样塑料内层和不锈钢层的粘合力。

C.2 试验仪器

C.2.1 试验机

能显示剥离力连续曲线的试验机,并且具有夹持试样的夹具。力值精度至少为0.1 N。

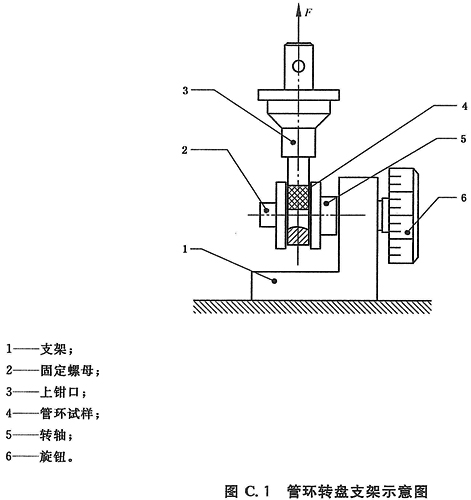

C.2.2 管环转盘支架

一个可固定的试验机上的支架,支架上部装有转轴。转轴一端带有可套入待测管环的锥套,并可与转轴压紧,如图C.1所示。

C.3 试样的制备

从管材上截取长为(10±1)mm的管环,两端面应与管环中心线保持90°±5°的角度。至少采用5个管环进行试验。

C.4 试验程序

C.4.1 试验环境按GB/T 2918要求进行状态调节和试验,试验环境温度为(23±2)℃,相对湿度(50±10)%,仲裁试验环境温度为(23±1)℃,相对湿度(50±5)%。

C.4.2 管环由不锈钢焊接处将不锈钢层与塑料内层剥离,并剥离约45°圆周,垂直剥离。

C.4.3 将管环套入锥套并装在转轴上,将管环固定在转轴上。

C.4.4 将管环剥离段夹持在试验机的夹具上,试验机以(50±1)mm/min的速度进行剥离,并同时记录管环试样的剥离曲线,读取曲线有效部分的最小剥离力值(见图C.2),精确至0.1 N。最小剥离强度按式(C.1)进行计算。管环最小平均剥离强度以最小剥离强度的算术平均值表示,结果保留3位有效数字。

C.5 试验报告

试验报告应包括以下内容:

a) 相关测试标准和方法;

b) 所测产品的名称;

c) 试验环境;

d) 试样的数量、编号及管环规格尺寸;

e) 单个管环最小剥离力及剥离强度;

f) 管环平均剥离强度;

g) 试验人员;

h) 试验日期。

附 录 D(规范性附录) 真空减压试验方法

D.1 要求

试验系统中,各连接处必须紧密连接(包括螺纹式接头和压接式接头)。

D.2 程序

试验系统应由三个接头和不同规格的管材组成(如有可能可使用压接式接头),将系统同带有供气阀的低压管道连在一起,测压仪应放于供气阀和管件之间。

测压仪应先在20℃±5℃温度环境下预处理1 h。试验过程中,温度变化不应大于±2℃。通过测压仪上的显示数值,将测试系统内部压强调整至80 kPa±5 kPa,此时供气阀应关闭,当达到上述状态时,试验开始计时,试验应持续1 h,在此期间压力变化不大于5 kPa,则认为管件(如有可能为压接式接头)与复合管连接紧密牢固,反之则认为试验系统在真空减压条件下连接不紧密。

D.3 试验装置

D.3.1 真空系统:系统由真空泵、压力调节器、真空压力表、供气阀、压力转换器、调节阀参照物用接头等组成,见图D.1。

D.3.2 真空压力表:真空压力表要求为±1 kPa。

D.4 程序

D.4.1 启动真空泵,通过二位截止阀向一端封堵的试样抽真空。

D.4.2 当真空达到规定的负压时,二位截止阀关闭,检查是否存在漏气或压力变化的现象。

D.4.3 保持负压状态1 h,记录压力变化。

D.5 试验报告

a) 试验报告应包括以下内容;

b) 相关的试验标准方法;

c) 试验产品名称;

d) 管材及管件的连接方式;

e) 测试条件,包括试验温度和试验压力等;

f) 任何观察到的泄漏;

g) 试验人员;

h) 试验日期。

我要评论

用户评论

leon 2017-09-01这是我看到了最好用的一个建筑施工竣工验收统一用表网站,不光让提供企业级资料的统一监管,而且提供大量的免费资料,已经购买了此公司的模板,使用还可以,只是操作培训方面需要加强,不然有很多功能都不知怎么使用? | |

goooogle 2017-08-28范例不错,但有些范例的填写数据太少了些,希望可以改进。 | |

曾工 2017-08-11如果有培训视频就好了,每个省出的统表都不一样,都不知什么使用,关键还是培训要跟上。 | |

游客 2017-08-01如果购买了,在工程中使用不知是否方便,真的能在手机上,在工地上方便的编制表格吗? | |

邓为墉 2017-07-08感觉还可以,但有些表格是要购买才可以查看的,并没有全部免费啊。 | |

歌手The 2017-07-03提供填写说明和填表范例很有价值,在手机和电脑上都可以查看,非常方便,真的是随时随地使用的。 | |

林工 2017-06-12资料很有用,而且结构清晰,表格规范,关键是的可以免费使用,华软公司真是良心公司啊! | |

李天一 2017-06-11此资料是否是免费的? | |

张工 2017-05-21是否是最新版本的规范 | |

游客 2017-05-01这是最新版本的的统一用表吗? |